- 고객: 스탠리블랙엔데커(Stanley Black & Decker)

- 국가: 미국

- 산업: 공구 제조

- 솔루션: Moldex3D Advanced 솔루션 / 섬유 배향 모듈 / FEA 인터페이스 기능 모듈 / 변형 분석 모듈

스탠리블랙엔데커(Stanley Black & Decker)는 전 세계를 선도하는 전동공구, 수공구, 가정용 공구 기업이다. 전문성과 신뢰성을 바탕으로 공업 및 가정용 수공구, 전동공구, 에어공구 등을 제조하며 고객에게 가장 전문화된 제품 및 서비스를 제공하기 위해 최선을 다하고 있다.

(출처: https://www.stanleyblackanddecker.com/)

개요

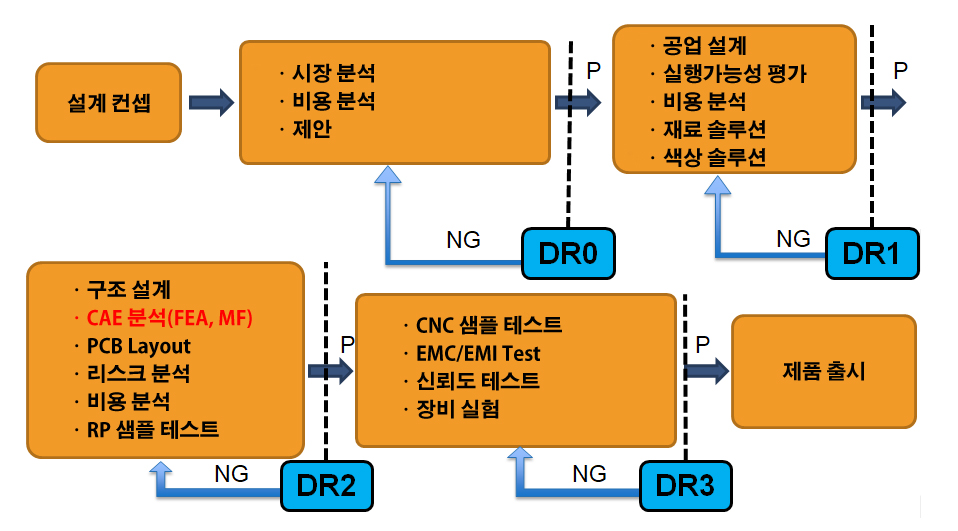

스탠리블랙엔데커의 디자인(DTV)팀 책임자 William Lai 와 제품 엔지니어 Frank Tsai는 공동으로 스크류 드라이버 손잡이 제품 사례분석을 진행하였다(그림 1). 본 사례의 제품 스크류 볼트에는 웰드라인이 나타나 제품이 쉽게 파손될 수 있는 상황이었으나 Moldex3D의 시뮬레이션을 통해 웰드라인이 나타나는 위치를 정확하게 예측하고 이를 개선할 수 있었다. 뿐만 아니라 Moldex3D 다재 사출성형 모듈 몰딩 성형 분석을 통해 ABS와 TPE 두 재료의 결합 시 온도를 예측하고 성형 조건을 최적화할 수 있었다.

그림1 제품 개발 프로세스

도전

- 웰드라인에 의한 제품 파손

- 이중 재료 설계로 인한 추가 비용 및 시간

- 웰드라인 노출 및 뿌연 표면

솔루션

Moldex3D 시뮬레이션을 통해 웰드라인의 위치를 변경하고 접합온도와 이중 사출 성형 조건을 개선하며 게이트 설계를 최적화함으로써 가장 우수한 이중 제품 변형 수치를 반영

장점

- 웰드라인 위치를 변경함으로써 낙하 테스트 통과

- 성형 조건 최적화를 통해 ABS와 TPE 두 플라스틱 재료가 최적의 조건에서 결합

- 웰드라인 노출 및 뿌연 표면 문제 해결

- 스크류 드라이버 손잡이 사례분석에서 정확한 이중 제품 변형(코어시프트) 수치 획득

- 공구 제조 시간 단축 및 비용 절감

사례

스탠리블랙엔데커 DTV 팀은 Moldex3D를 사용해 제1샷 및 제2샷 사출과 웰드라인 위치를 관찰함으로써 스크류 드라이버 손잡이의 제품 구조 강도 및 외관 개선을 기대했다.

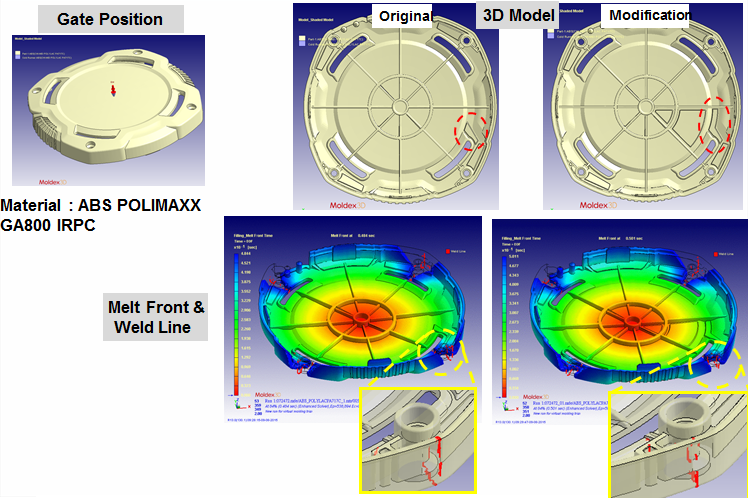

첫 번째 사례에서 Moldex3D 는 웰드라인의 위치뿐만 아니라 웰드라인 출현 영역까지 정확하게 예측했고(그림 2), 시뮬레이션 결과를 바탕으로 제품의 내부 구조를 수정함으로써 웰드라인 위치를 변경하고, 구조 강도를 확보할 수 있게 되었다. 이를 통해 공구 제조 단계에서의 설계 변경을 막아 추가적인 비용의 발생을 방지할 수 있었다.

그림 2 Moldex3D를 활용한 웰드라인 위치 예측

그림 2 Moldex3D를 활용한 웰드라인 위치 예측

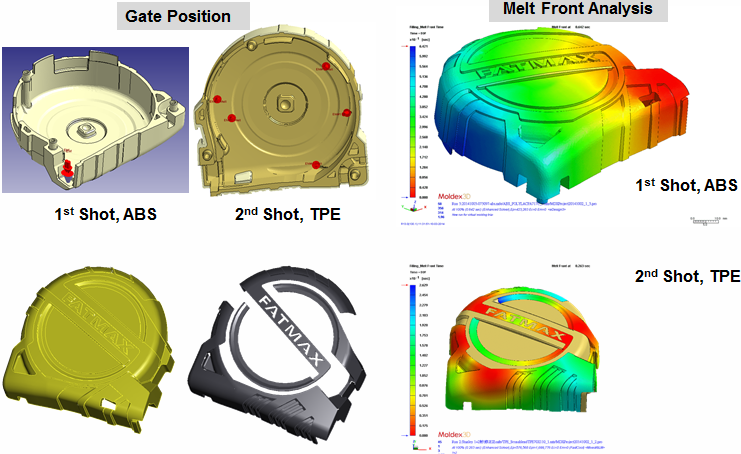

두 번째 사례에서는 Moldex3D를 사용해 몰딩 성형의 제1샷 및 제2샷의 유동선단을 시뮬레이션했다. 이를 통해 사용자는 ABS와 TPE의 결합 후 유동선단 및 온도 관찰을 통해 성형 조건을 최적화함으로써, 공구 제조 이전에 두 개의 플라스틱 재료 결합을 가장 이상적인 상태로 제어할 수 있었다(그림 3, 그림 4).

그림 3 Moldex3D를 통한 제1샷 및 제2샷 속 이중 재료의 시뮬레이션 결과

그림 3 Moldex3D를 통한 제1샷 및 제2샷 속 이중 재료의 시뮬레이션 결과

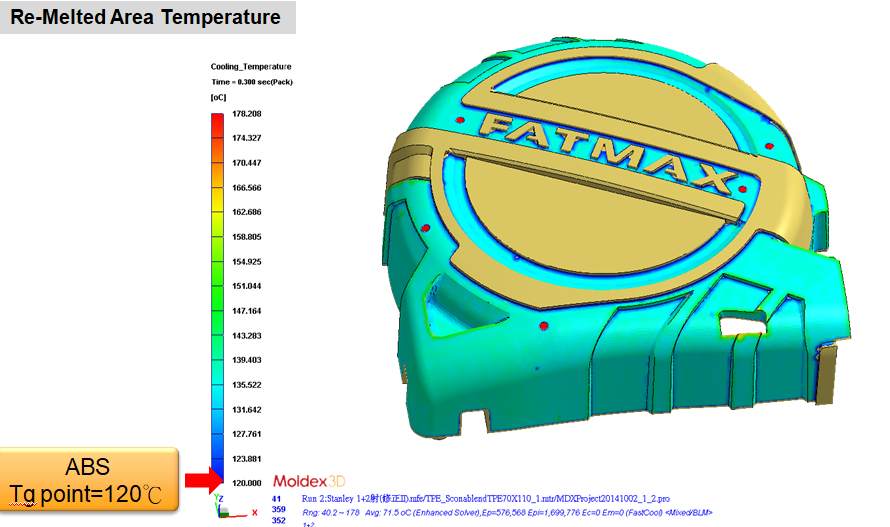

그림 4 Moldex3D 이중사출 성형 모듈을 사용해 제2샷과 제1샷의 접촉 순간을 예측함으로써, 제1샷 표면의 온도를 재료의 상대변화온도보다 높여 두 재료가 문제 없이 결합할 수 있게 되었다.

그림 4 Moldex3D 이중사출 성형 모듈을 사용해 제2샷과 제1샷의 접촉 순간을 예측함으로써, 제1샷 표면의 온도를 재료의 상대변화온도보다 높여 두 재료가 문제 없이 결합할 수 있게 되었다.

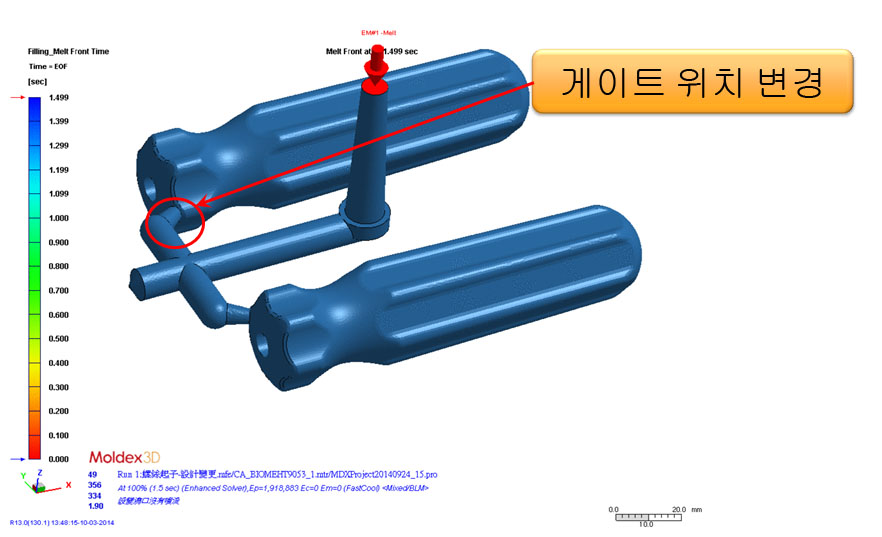

스크류 드라이버 손잡이 부분은 반투명 재료로 제작되기 때문에, 그 직경이 상당히 두껍고 웰드라인 노출 및 뿌연 표면(안개효과) 등의 문제가 발생하기 쉽다(그림 5). 이 때문에 세 번째 사례에서는 Moldex3D를 사용해 게이트 설계의 성형 조건, 형상 및 크기를 동시에 검토 함으로써 웰드라인 노출 및 뿌연 표면 문제를 발생시키는 설계를 해결할 수 있었다. 게이트 위치 변경 후 원래 발생했던 제트기류 현상이 상당 부분 개선되었으며(그림 6), 유체-구조물 상호 작용 예측을 통해 공구 제조 상의 수많은 문제를 해결할 수 있었다.

그림 5 웰드라인 노출 및 뿌연 표면 문제

그림 5 웰드라인 노출 및 뿌연 표면 문제

그림 6 게이트 위치 변경 후 웰드라인 노출 및 뿌연 표면 문제 개선

그림 6 게이트 위치 변경 후 웰드라인 노출 및 뿌연 표면 문제 개선

Moldex3D를 통해 게이트의 형상을 완성하고 크기 및 위치를 최적화함으로써 플라스틱 유동 행위 및 유체-구조물 상호 작용 수치를 개선할 수 있었다. 이를 통해 스탠리블랙엔데커 DTV 팀은 CNC 샘플 테스트, EMC 및 EMI 테스트, 신뢰도 테스트, 장비 실험 등과 같은 후속 작업을 순조롭게 진행할 수 있게 되었다.

결론

DTV 팀의 임무는 엔지니어들이 실제 제조 과정을 진행하기 전에 잠재된 설계 및 제조 문제를 예측하는 것이다. Moldex3D는 이를 도와 플라스틱 제품의 생산을 시뮬레이션하고 공구 제조 및 제품 구조상의 문제를 해결함으로써, 엔지니어팀이 제품 설계 및 제조 시 상당히 많은 비용 및 시간을 절약하는 데 큰 도움이 되었다.