塑料,与人类生活紧密结合;从民生用品、3C电子、汽车零件,甚至到特殊用途如医疗器材、光学镜片等,皆可看到塑料应用的踪迹。生活与塑料不仅越来越密不可分,对塑料产品的要求也越来越高,人们开始思考,如何提高产品的强度与耐用度以及如何轻量化以符合环保概念。 其实,早在6,000年以前人类祖先就已经在泥土中加入稻草,用来堆砌打造更坚固的房屋,这是目前已知最早的复合材料应用。经过几千年的发展,二次大战时期开发出将玻璃纤维添加于聚酯树脂的增强塑料,至今,复合材料已广泛地应用于各领域中,不仅大幅提升产品强度,甚至能取代原先高成本、高重量的金属材料,如3C机壳、汽车引擎盖、航天应用等。

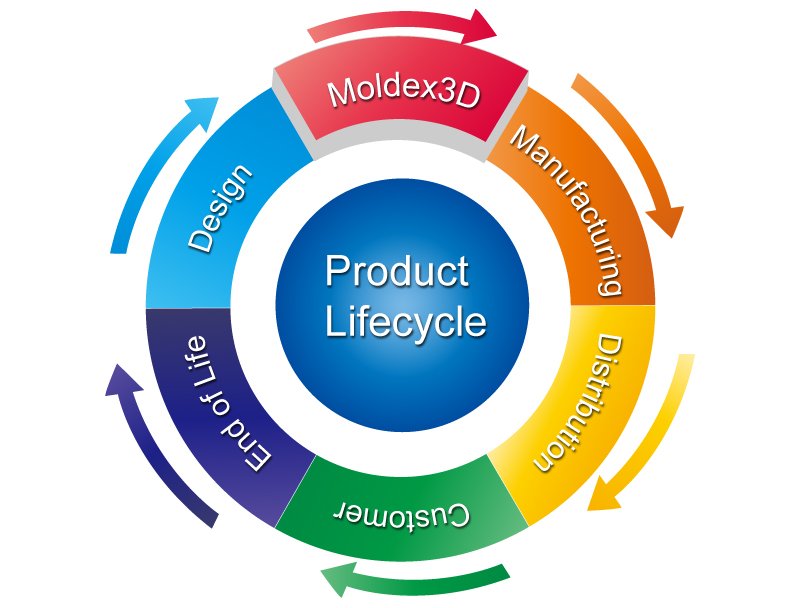

除了上述在塑料中添加人造纤维的材料改良方式,另外还有针对减重的微细发泡制程应用,其原理是在塑料射出中添加气体或反应物,在射出的同时进行发泡反应,以降低塑料的使用达到轻量化目的。现今新产品的开发流程中,产品生命周期管理是相当重要的一环,从市调、设计、分析、量产、淘汰等缺一不可,其中,量产前的分析更是决定此产品的使用命运。举例来说,射出成型产品的分析包含制程的模流分析与产品的结构分析,以往分析方式是将设计好的产品直接进行结构分析,这样的做法使得各种制程条件下所产出的产品只有一种材料性质,并未考虑制程所引导的材料变异性,因而忽略成型过程对产品的影响。然而,对于使用纤维强化塑料或微细发泡制程的射出成型产品,其微结构分布由模具设计与制程参数决定,例如:浇口位置与射出速度影响纤维分布及配向、浇口位置与反压压力影响微细发泡的分布及密度。若是忽略了制程对微结构的效应,在分析环节上便不能准确预测,更失去了产品生命周期管理的意义!

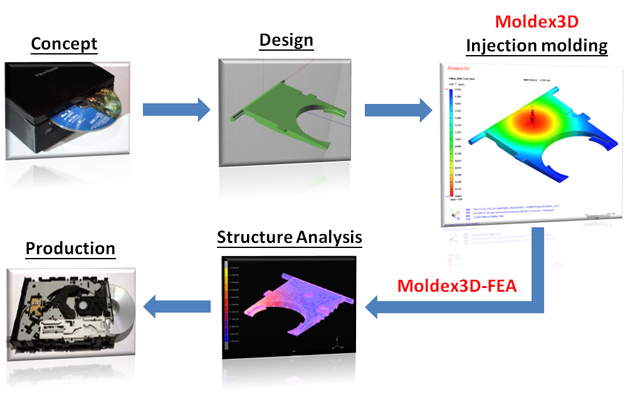

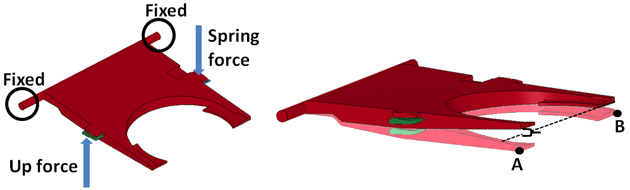

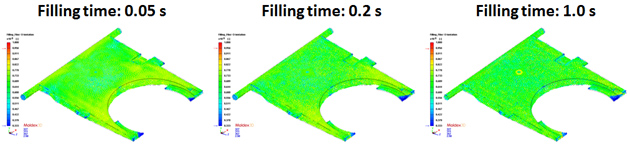

以图一光盘轴承的开发为例,完整的产品生命周期应该包含概念、设计、模流分析、结构分析至量产,产品使用上需考虑两端承受相反作用力来控制光盘的进退片动作,其规格限制为A、B两端于受力状态下高度差不可大于1 mm,如图二,否则会造成光盘损坏。为了演示制程对产品的影响,进行不同充填时间的模流分析与结构分析,图三显示Moldex3D分析的纤维配向分布,色阶由蓝至红分别代表无序配向及完全配向,图中显示充填时间越短,纤维配向程度越高,因此微结构也呈现不同的分布状态。将Moldex3D分析结果透过Moldex3D FEA模块可导出以下信息以进行更贴近现实的结构分析预测:

1. 网格信息:将Moldex3D结果映像于各种结构分析软件适用之网格类型

2. 材料信息:将Moldex3D结果的材料性质提供给结构分析软件

3. 纤维配向信息:提供Digimat 非匀相微结构性质计算

图一 光盘轴承的产品生命周期管理

图一 光盘轴承的产品生命周期管理

图二 光盘轴承受力与规格限制

图二 光盘轴承受力与规格限制

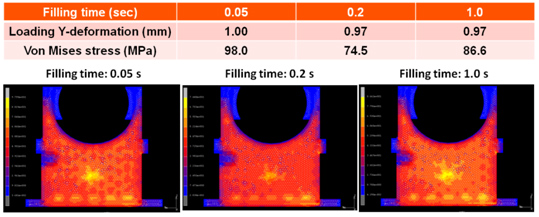

藉由以上数据传输方式,进行完整的分析流程。图四为不同充填时间的光盘轴承结构分析结果,显示产品质量深受制程影响,并且呈现非线性关系,并非射速越快或越慢品质就会越好。发现虽然应力应变分析结果中,中速(0.2秒)与慢速(1.0秒)充填产品符合规格,但中速充填具有较低的残余应力,因此为三组中最佳的制程条件。

产品生命周期管理的概念已行之有年,产业上也有相当多企业执行应用,光盘轴承案例只是众多应用之一。对于塑料成型产品,考虑成型条件对产品造成的材料变异性相当重要,完整串连Moldex3D模流分析与结构分析才能真实考虑制程效应,在量产前预测出更贴近现实的产品特性,真正实践产品生命周期管理之精神,有效控管开发的时程与成本,提升产业竞争力!

图四 不同充填时间的光盘轴承结构分析结果

图四 不同充填时间的光盘轴承结构分析结果