- 客戶:DONGHEE

- 产业别 : 汽车

- 解决方案 : Moldex3D Advanced Package

- 国别 : 韩国

大纲

DONGHEE Industrial Co. Ltd.专注于生产各式汽车件,如:底盘、油箱、踏板、天窗、轮轴外壳以及车身。DONGHEE藉由Moldex3D塑料射出模流分析软件提升汽车件质量,在这个案例中,DONGHEE透过Moldex3D模流分析结果,进行浇口设计修正并改善了因汽车边框的缝合线引起的裂痕问题。

挑战

汽车天窗横梁有一处极易发生断裂,为了彻底解决该问题发生,DONGHEE需要确认会发生断裂的位置并进行改善。以往这类型的问题会透过结构分析进而了解结构脆弱的部份,然而,结构分析无法将缝合线的影响列入考虑,射出成型过程中的重要特性可能因此被忽略。

解决方案

在Moldex3D Advanced模流分析解决方案的协助下,DONGHEE能顺利辨识产品件的问题区块,藉助提前验证以及优化设计来有效降低试误,改善质量。

案例分析

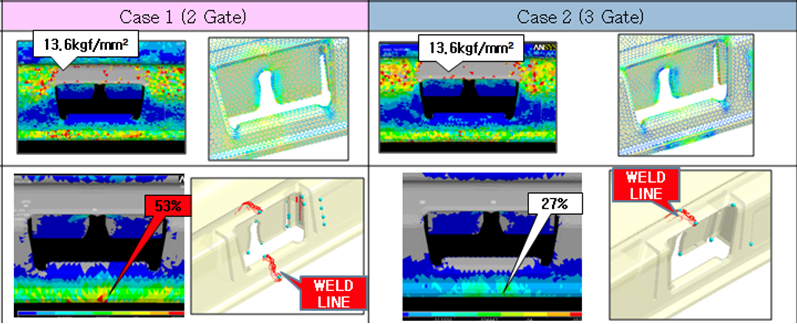

原始设计为两个浇口的设计,缝合线出现在极易断裂的部分。待实行Moldex3D模流分析之后,DONGHEE另外也发现缝合线的地方也出现气孔,可能会影响产品的硬度并导致断裂。再检视两个浇口设计的纤维排向后,分析结果显示会产生缝合线并导致结构脆弱。

因此,另外又提出三个浇口的设计变更,优化后的仿真分析结果显示缝合线位置已消失,且经过检视气孔以及纤维排向后,发现原裂痕位置的强度已获得改善。透过Moldex3D进行不同浇口设计检验,DONGHEE成功利用改变浇口数量和位置来改善产品结构强度。

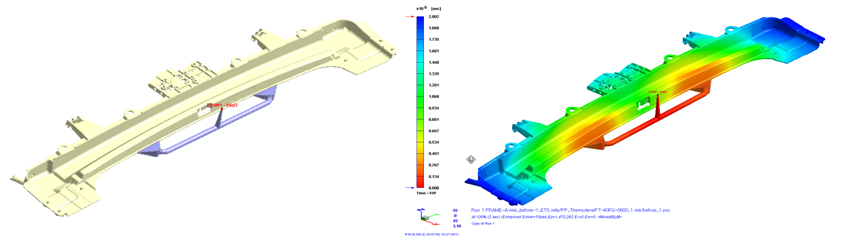

原始设计- 两个浇口的模流分析结果

原始设计- 两个浇口的模流分析结果

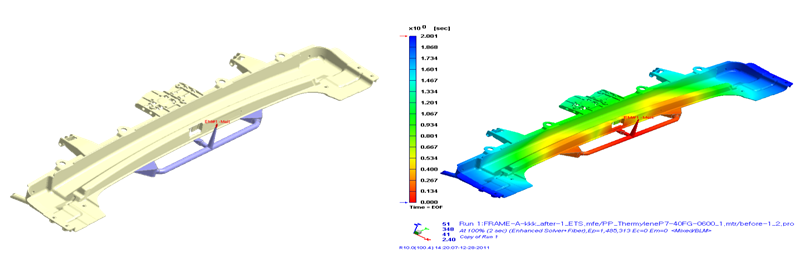

优化设计- 三个浇口的模流分析结果

优化设计- 三个浇口的模流分析结果

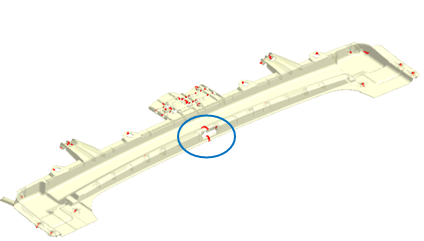

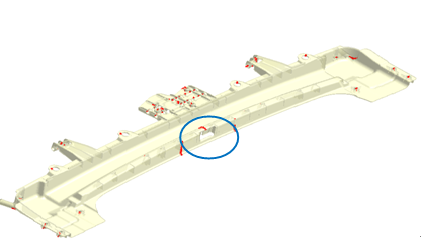

原始设计:缝合线位置(蓝色圆圈处)引起裂痕问题

原始设计:缝合线位置(蓝色圆圈处)引起裂痕问题 优化设计:缝合线位置消失且产品件强度获得改善

优化设计:缝合线位置消失且产品件强度获得改善

透过这个案例发现,若没有将射出成型过程纳入结构分析考虑时(请见以下Case 1),分析结果将会与实际现场情形有所落差,因此,将射出成型过程的影响纳入结构分析考虑是有必要的。

总结而言,整合射出成型特性的结构分析结果显示(请见以下Case 2),浇口位置会影响缝合线和裂痕的位置,除此之外,更改浇口的数量和位置会改善产品强度且防止裂痕发生。Moldex3D模流分析软件能进行不同浇口设计的验证和优化,DONGHEE因此成功增强产品强度以及在产品开发初期立即促成产质提升。