感謝大家長期以來對於Moldex3D及全球模流達人賽的支持! 第四屆全球模流達人賽──「我的#模流故事-有獎徵文競賽」於2016年9月30號正式揭曉得獎名單。這項全球性的競賽活動從眾多參賽作品中,選出在模具設計及開發過程和成果上,最能體現模流分析帶來的價值及效益的Moldex3D客戶。科盛科技很高興能將此次比賽的成果分享給全球產學界,並期待Moldex3D能為模具開發及設計,挹注更多創新的能量,協助全球客戶優化生產效率,創造智慧生產效益。

在此誠摯地感謝每一位元參與此活動的客戶,並再次恭喜得獎者! 閱讀得獎新聞稿

全球首獎

正崴集團-崴強科技股份有限公司

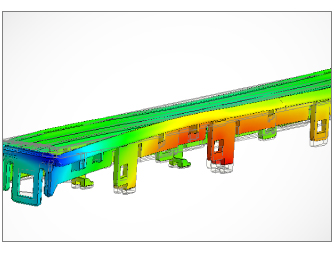

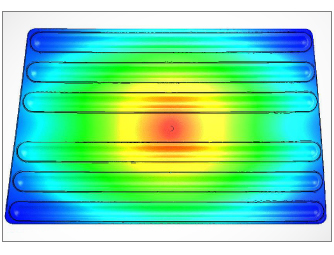

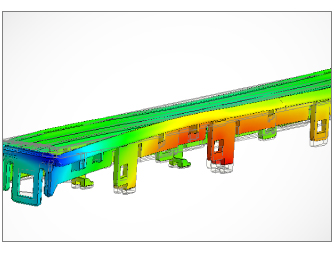

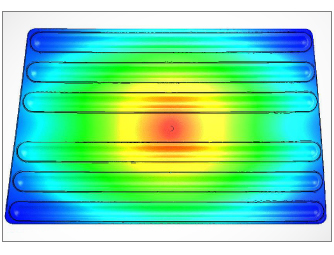

模流分析運用於掃描器產品開發設計

陳韋安先生任職於崴強科技模具工程部。在開模前,他的團隊不但利用Moldex3D進行可製造性分析及評估,同時也透過Moldex3D檢視既有模具的問題及找尋合適的解決方案。本篇將以多個塑膠掃描機件說明CAE模流分析之於產品開發的重要性…

|

歐非中東區

第一名

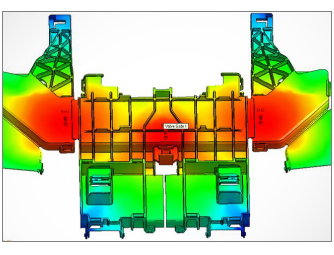

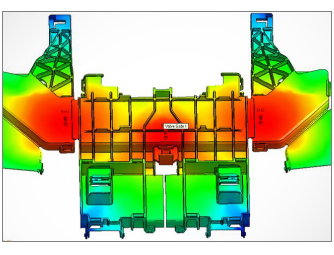

Dr. Schneider

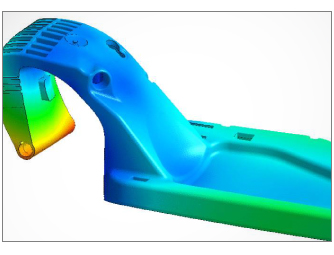

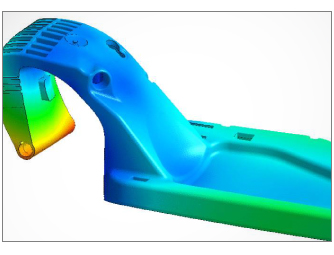

Moldex3D- 提升汽車內飾件品質之新解決方案

Przemyslaw Narowski為波蘭施耐德博士集團CAE工程師,他以獨特的方式寫下他與Moldex3D之間的故事:他藉著從過去、現在到未來的時序鋪陳,帶領我們一起進入施耐德與Moldex3D的旅程一呈現公司與CAE解決方案初次邂逅、到CAE的使用經驗…

|

歐非中東區

第二名

University of Kassel

高壓發泡製程之局部抽芯模擬

Mike Tromm為德國卡塞爾大學輕量化熱塑性材料建構中心研究助理。本案例為發泡射出成型的局部抽芯研究,希望能達到較高的膨脹率、製造出密度較低的產品,同時讓氣泡結構更均勻。不同於一般標準的抽芯製程,本案例中由於產品只有局部膨脹,因此氣泡的形成被限縮於特定區域…

|

歐非中東區

第三名

Erteco

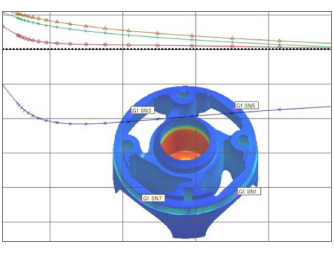

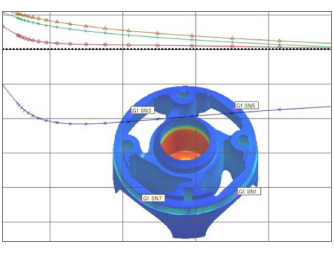

以碳纖維膠帶加強塑膠船隻螺槳轂結構

Hampus Johansson為Erteco應用研發工程師。本案例中,他必須找出船隻螺旋槳內部的玻纖塑膠輪轂組件碎裂原因並解決此問題。螺槳轂在船隻負重過重的情況下,螺旋槳葉片旋轉時就容易發生碎裂問題,影響產品的整體品質和性能。Moldex3D的分析顯示…

|

歐非中東區

優勝

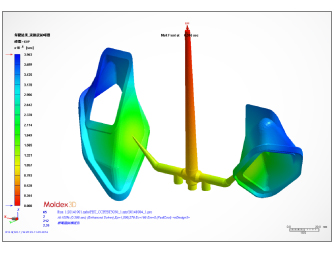

Slovak University of Technology –Faculty of Materials Science and Technology

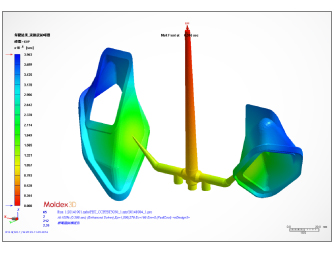

應用Moldex3D於先進氣輔成型製程,改善產品翹曲

Miroslav Košík 是斯洛伐克大學材料科學院博士候選人。本案例為進行汽車後視鏡的射出成型模流分析,以滿足產品嚴格的尺寸穩定度需求,使產品可順利組裝…

|

美洲區

第一名

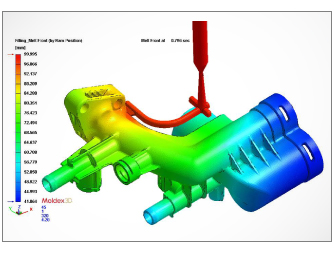

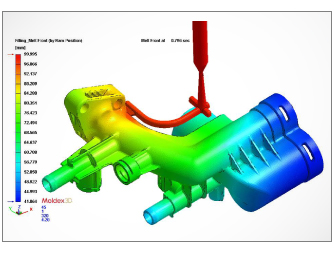

Stanley Black & Decker

以Moldex3D改善手工具開發生產製程

William Lai是史丹利百德DTV部門主管;該部門藉由Moldex3D的模擬技術,進行三個專案產品的模擬分析,找出工具或結構上的潛在問題。首先,縫合線位置很難精準預測,以往的測試結果也顯示,螺紋凸起處若出現…

|

美洲區

第二名

Extreme Tool and Engineering

Moldex3D在Extreme Tool製造流程扮演的角色

Mike Zacharias為Extreme Tool & Engineering負責人兼總經理。該公司在2007年開始接觸Moldex3D之前,常常面臨到以下問題:「充填時間到底需要多久?」、「射出機台的豎澆道壓力,有辦法達到需求嗎?」…

|

美洲區

第三名

Stanley Engineered Fastening

模流分析應用

Naga V Subhash是史丹利工程緊固系統緊固件工程部門CAE工程師,該部門負責塑膠和金屬緊固件的研發和設計。一般而言,緊固件的尺寸較小,控制生產變數也較簡單。然而當要生產較大且較複雜的零件時,就必須要有適當的工具來協助預測可能的變數…

|

亞太華語區

第一名

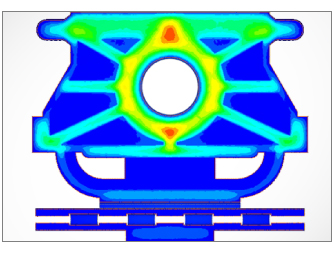

堤維西交通工業股份有限公司

應用模流解決多色成型燈殼柵欄式包風之對策

多材質射出成型目前已廣泛應用於汽車車燈組件的製造上。本案例產品為多色成型燈殼,由於產品肉厚不均,因此在第二射熔膠流入模穴時,即發生競流效應,導致氣孔和縫合線出現在不當的區域,並出現短射現象…

|

亞太華語區

第二名

通騰科技股份有限公司 (TomTom) & 旭大實業

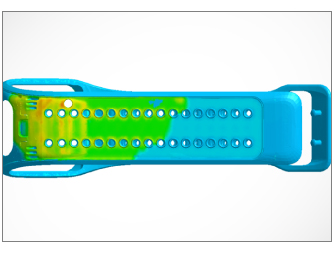

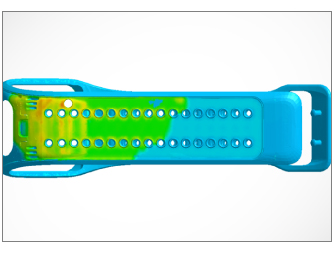

使用Moldex3D模流分析解決錶帶流痕問題

通騰科技的機械工程團隊在與旭大實業合作時,面臨在包覆成型中流痕缺陷的挑戰。所採用的雙色射出成型製程中,第一射為紅色,第二射為藍色。模組中含有扣環…

|

亞太華語區

第三名

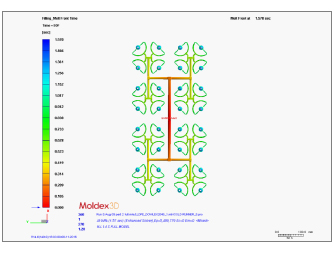

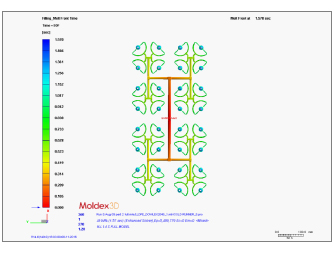

伸興工業股份有限公司

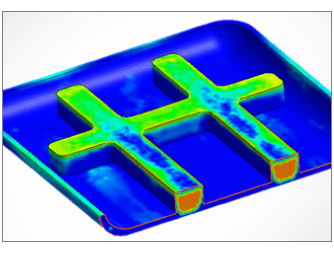

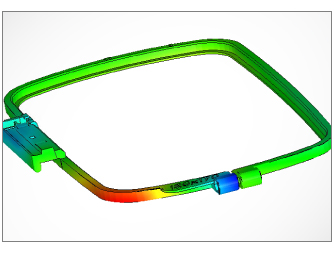

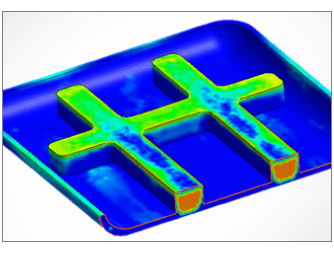

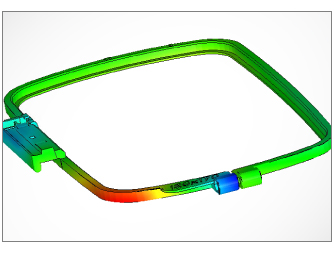

以Moldex3D優化刺繡框產品,降低79%翹曲量

伸興工業是全球最大的家用縫紉機製造商,其生產的刺繡機結合了傳統機械式與電子式,由於組裝上的需求,零件都必須有一定的品質。其中最關鍵的零件即為刺繡框,必須有穩定的尺寸及良好的變形量控制…

|

亞太華語區

優勝

北京化工大學

Moldex3D完美解決儲罐封頭螺紋精度的控制問題

劉海超為北京大學英藍實驗室博士研究生。本專案中目的為改善儲罐鋒頭螺紋精度。儲罐封頭為螺紋連接件,常因螺紋精度不夠而達不到使用要求,出現洩漏或無法旋合等問題,廢品率超過90%。因此控制螺紋的精度…

|

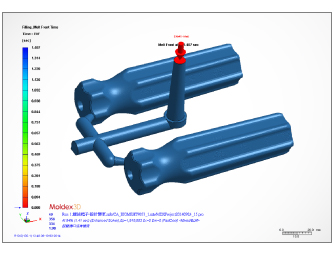

亞太華語區

優勝

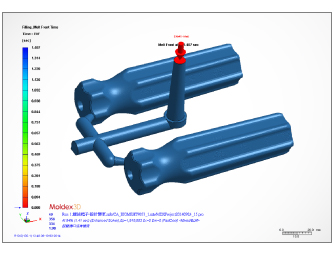

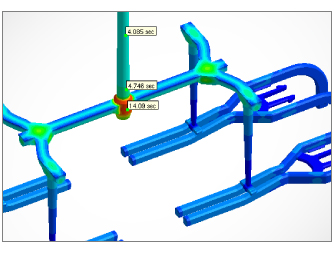

敦吉科技股份有限公司

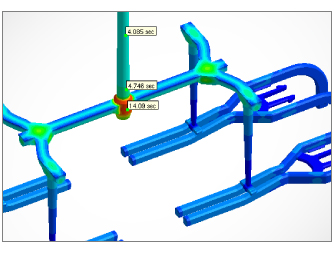

應用異型水路分析優化豎流道襯套冷卻效率 縮短導光柱成型周期

黃世存先生為敦吉科技工程部經理。本案例產品為導光柱,由於豎澆道區域冷卻效率不佳,導致產品有翹曲和拉絲等缺陷。因此敦吉科技導入異型水路系統以取代傳統水路…

|

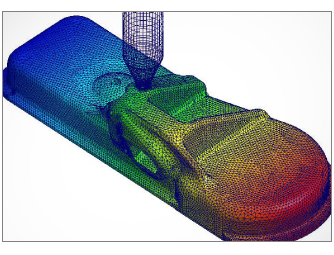

亞太華語區

優勝

君牧塑膠科技股份有限公司

船外機濾油器變形改善案例研究

船外機濾油器是防止漏油、漏氣的重要零件。本案例中,射出的濾油器包括上蓋和下蓋,由於翹曲嚴重,無法通過氣密測試。君牧設計團隊必須找出造成翹曲的根本原因,才能使產品順利通過氣密測試,在短時間內盡快生產…

|

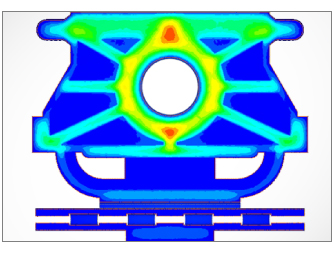

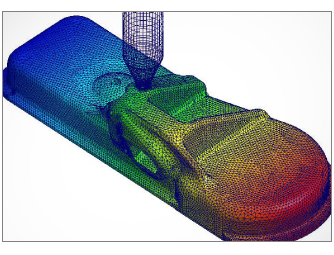

亞太非華語區

第一名

KOPLA

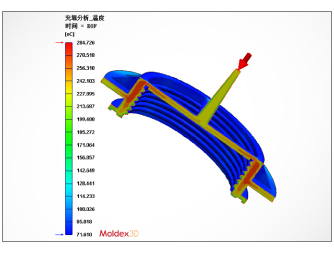

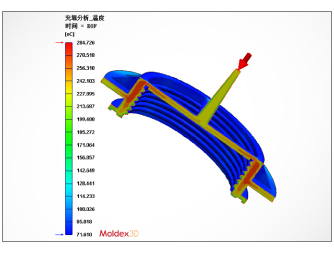

應用模流分析 縮短汽車溫控器外殼冷卻時間

汽車溫控器外殼的製造原料為高溫尼龍(HTN),此材料所需要的模溫和熔膠溫度都比一般塑膠高出許多。本案例中,KOPLA必須要設法縮短冷卻時間、協助客戶縮短成型週期…

|

亞太非華語區

第二名

Berry Plastics

Berry Plastics藉由模擬技術降低生產成本

Berry Plastics過去高度倚賴試誤方法來解決成型問題,然而製造過程中大多數的臆測,常造成設計必須重複修改、浪費成本的模具修改以及成型週期過長等問題。為了免除產品研發流程中的不確定性…

Read More >>

|

歷屆得獎作品